Verständnis von Genauigkeit, Wiederholbarkeit und Auflösung im 3D-Druck

Die Qualität des 3D-Drucks wird anhand von drei Faktoren bewertet: Genauigkeit, Wiederholbarkeit und Auflösung.

Die Genauigkeit oder genauer gesagt die Maßgenauigkeit gibt an, wie nahe eine Messung an ihrem Zielwert liegt. Sie beschreibt den Grad, in dem die Ausgabe einer 3D-Druckmaschine innerhalb eines bestimmten Abmessungsbereichs mit einer Toleranz übereinstimmt.

Die Wiederholbarkeit ist die Fähigkeit der Maschine, eine gleichbleibende Leistung zu erbringen, die sicherstellt, dass jedes Teil mit dem zuvor gefertigten Teil identisch ist.

Die Auflösung ist die kleinste Messung, die eine Maschine durchführen kann. Sie ist ein Indikator für die Fähigkeit der Maschine, kleine Merkmale präzise zu fertigen.

Warum ist Genauigkeit notwendig?

Der 3D-Druck wird heute nicht nur für die Herstellung von Funktionsprototypen, sondern auch für die Produktion von Fertigprodukten eingesetzt. Die Maßgenauigkeit von Teilen, egal ob es sich um serienmäßig hergestellte Vorrichtungen oder um komplexe Teile für die Luft- und Raumfahrt handelt, ist von entscheidender Bedeutung, um sicherzustellen, dass die Produkte die Erwartungen erfüllen. Je höher die funktionalen Anforderungen sind, desto enger müssen die Toleranzen sein.

Warum ist Wiederholbarkeit wichtig?

In der traditionellen Fertigung werden die Spezifikationen festgelegt, was dazu beiträgt, dass die Teile immer wieder nach den Spezifikationen hergestellt werden. Bei der additiven Fertigung hängt die Konsistenz von Bau zu Bau und von Maschine zu Maschine von der Prozesssteuerung ab. Es sollte sicherstellen, dass die Qualität mit ähnlichen Druckern, Materialien und Bedienern sowie an verschiedenen Orten und unter verschiedenen Bedingungen reproduzierbar ist.

Warum ist die Auflösung wichtig?

Die Auflösung ist entscheidend für mikroskalige Merkmale, bei denen die Objekte nur wenige Mikrometer groß sind. An dieser Stelle kommt die Z-Auflösung ins Spiel. Sie ist die vertikale Auflösung, die die Schichthöhe oder -dicke darstellt, und die kleinste Bewegung, die ein 3D-Druckerlaser innerhalb einer einzelnen Schicht ausführen kann. Je kleiner die Bewegung des Lasers ist, desto besser sind die Details des 3D-Modells.

Auch die Materialstabilität spielt eine Rolle

Die Genauigkeit der Teile hängt auch von der Stabilität des verwendeten 3D-Druckmaterials ab. Die Teile sind während des Additivierungsprozesses und im Laufe der Zeit einer Reihe von Belastungen durch Umweltfaktoren wie Hitze, Feuchtigkeit und UV-Strahlung ausgesetzt. Fotopolymere, die in der digitalen Lichtverarbeitung, der Stereolithografie und in Multijet-Druckern verwendet werden, sind weniger formstabil als Thermoplaste. Nach dem Bau können sich ihre Abmessungen und mechanischen Eigenschaften ändern. ABS, das eine bessere Dimensionsstabilität und mechanische Zähigkeit aufweist, unterliegt keinen Veränderungen nach der Herstellung.

Indem man die hergestellten Teile einer Belastungsprüfung unterzieht, z. B. indem man sie einer hohen Temperatur, Feuchtigkeit oder Spannung aussetzt, kann man feststellen, welche Veränderungen das Material wahrscheinlich zeigen wird. Sie ist notwendig, wenn die Teile ihre Toleranzen über die Zeit beibehalten müssen.

Genauigkeit von FDM, MFJ und SLM

Werfen wir einen Blick auf die Genauigkeiten, die mit den 3D-Druckverfahren Selective Laser Melting (SLM), Multi Jet Fusion (MJF) und Fused Deposition Modeling (FDM) möglich sind.

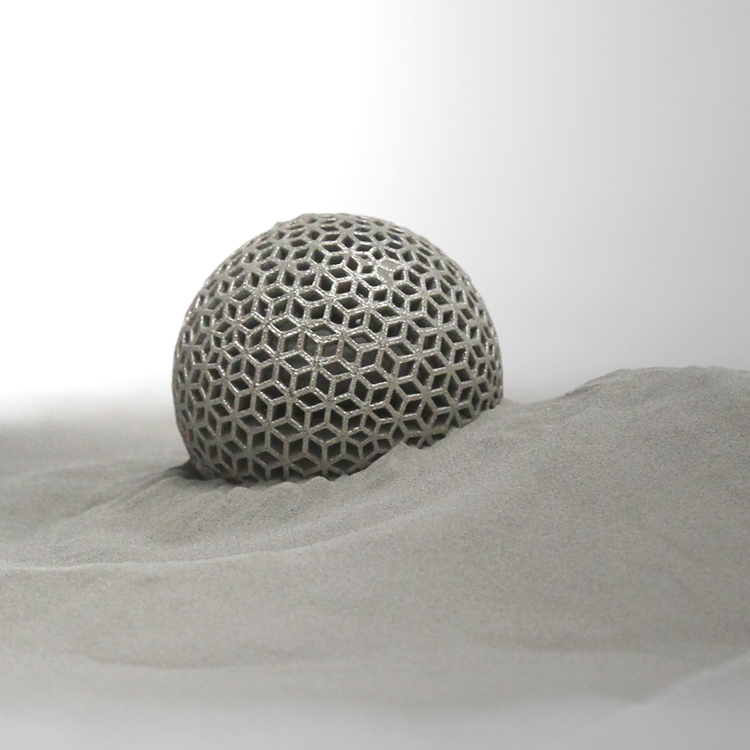

Selektives Laserschmelzen (SLM)

Beim selektiven Laserschmelzen handelt es sich um ein Pulverbettschmelzverfahren, bei dem dünne Schichten von Metallpulvern mit Hilfe eines Laserstrahls verschmolzen und die Partikel selektiv miteinander verbunden werden. In der Regel wird eine Schicht von 30-60 μm Dicke verwendet. Nach einem vollständigen Druckzyklus fügt der Drucker eine neue Schicht Metallpulver auf die vorherige Schicht auf.

Die Schichtdicke wird dann genau auf die für eine Schicht benötigte Menge eingestellt. Dies wird als Bettnivellierung bezeichnet, bei der der Bediener die gewünschte Höhe des Druckbetts durch manuelles Drehen der darunter liegenden Schrauben erreicht. Die Nivellierung des Druckbetts kann auch über am Druckkopf angebrachte Sensoren automatisiert werden. Das Nivellieren ist ein wichtiger Schritt, um qualitativ hochwertige 3D-Druckteile zu erhalten.

Das selektive Laserschmelzen wurde 1995 entwickelt und ist damit im Vergleich zu anderen 3D-Druckverfahren noch relativ neu. Derzeit kann die 3D-Drucktechnik für eine Handvoll Metalle verwendet werden, darunter Edelstahl, Titan, Aluminium, Superlegierungen auf Ni-Basis, Werkzeugstahl, Kobalt-Chrom und Wolfram.

Die Genauigkeit eines 3D-Druckers mit Pulverbettschmelzverfahren liegt bei ± 0,1 mm. Studien haben gezeigt, dass das SLM in der Lage ist, fertige kundenspezifische Metallteile mit komplexer Form und hoher Maßgenauigkeit zu messen. Im Vergleich zum Elektronenstrahlschmelzen (EBM), dem anderen Pulverbettschmelzverfahren, bei dem ein Hochleistungselektronenstrahl zum Einsatz kommt, zeichnet sich dieses Verfahren außerdem durch eine höhere Präzision und eine bessere Oberflächengüte aus.

Der SLM-Druck eignet sich gut für die Herstellung von 3D-Teilen mit komplexen Geometrien und dünnen Wänden. Es wird in der Luft- und Raumfahrtindustrie zur Herstellung präziser, leichter und haltbarer Teile verwendet.

Da jede Schicht des pulverförmigen Materials über den Schmelzpunkt des Metalls erhitzt werden muss, ist eine erhebliche Energiezufuhr erforderlich. Der daraus resultierende hohe Temperaturgradient während der Produktion kann Stressfaktoren im Endprodukt verursachen und dessen physikalische Eigenschaften beeinträchtigen.

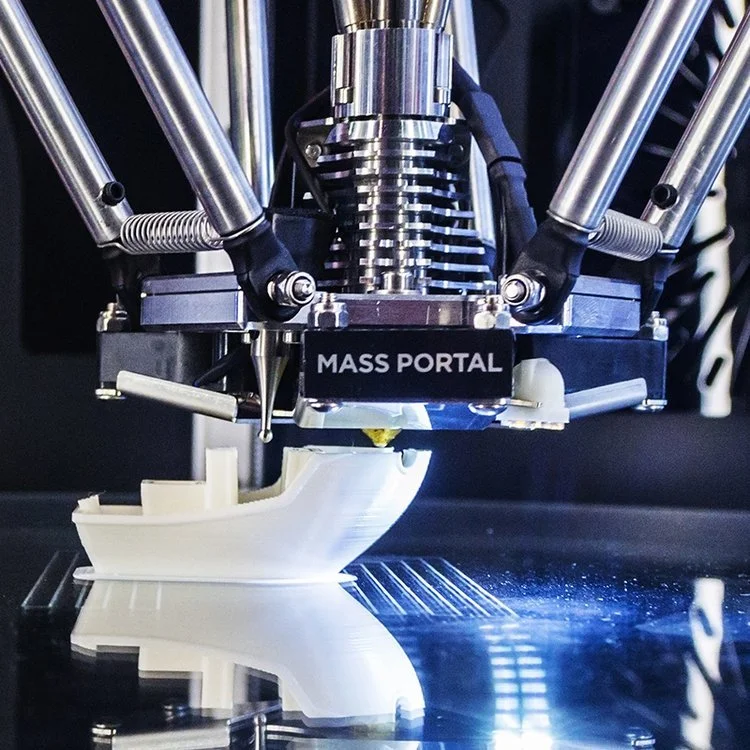

Fused Deposition Modelling (FDM)

FDM ist ein additives Fertigungsverfahren, bei dem thermoplastische Polymere geschmolzen und durch eine Düse herausgedrückt (extrudiert) und Schicht für Schicht auf die Bauplattform aufgetragen werden. Die Schichten verschmelzen miteinander, so dass 3D-Teile entstehen.

ABS, PLA, PETG und PC sind die gebräuchlichsten thermoplastischen Materialien, die bei FDM verwendet werden. Das Verfahren selbst ist einfach und daher weitaus erschwinglicher als Pulverbettschmelzverfahren. Seine bewährte Wiederholbarkeit macht es auch zu einem beliebten 3D-Druckverfahren. Andererseits erfordert FDM eine stärkere Nivellierung des Druckbetts, um das Qualitätsniveau und die Zuverlässigkeit anderer Druckverfahren zu erreichen.

Ein Nachteil von FDM ist die geringe Auflösung, die in der Regel bei etwa 100 Mikrometern liegt. Multi Jet Fusion ist eine bessere Option für Teile, die kleine Merkmale erfordern.

Aufgrund des erhöhten Bewegungsbedarfs müssen die Komponenten von FDM-Druckern regelmäßig gewartet werden. Der Druckprozess und die Qualität der 3D-Teile werden auch durch die Maßhaltigkeit des Filaments und die chemische Zusammensetzung der Polymere beeinflusst. Wenn die Filamentspulen Feuchtigkeit aufnehmen, können sie spröde werden und Probleme beim Drucken verursachen. Die Filamentspulen müssen in luftdichten Behältern gelagert werden, um die Luftfeuchtigkeit im Filament auf dem idealen Wert von 10-13% zu halten.

Die Genauigkeit eines industriellen FDM-Druckers liegt bei ± 0,2 mm. Je nach der Qualität der Materialien und der Kalibrierung des Druckers können mit FDM schnell und kostengünstig 3D-Teile mit hoher Maßhaltigkeit hergestellt werden. Auf industrieller Ebene wird das hochgradig wiederholbare Verfahren für Funktionsprototypen, Kleinserien und Endverbrauchsteile in der Luft- und Raumfahrt, der Medizintechnik, der Automobilindustrie, der Konsumgüterindustrie und der Architektur eingesetzt.

Multi Jet Fusion

Multi Jet Fusion (MJF) ist eine weitere Technik des Pulverbettschmelzens. Die industrielle 3D-Drucktechnologie hat viele Anwendungen in den Bereichen Medizin, Automobil, Transport und Unterhaltungselektronik. Es wird für zahnmedizinische Formen, Prothesen, Kameragehäuse für die Luft- und Raumfahrt, Stecker, Klammern, Abdeckungen und Kabelklemmen verwendet.

Dabei trägt der Drucker dünne Schichten von Materialpulver (Nylon PA11, Nylon PA12 oder PP) auf das Druckerbett auf. Ein Tintenstrahlkopf trägt selektiv ein Schmelz- und Detaillierungsmittel auf das Pulver auf. Eine Infraroteinheit fährt dann über den Druck und verbindet die Schichten. Anschließend trägt der Drucker weiteres Pulver auf das Bett auf, und der Vorgang wiederholt sich Schicht für Schicht.

MFJ ist eine neuere 3D-Drucktechnik. Sie kann zu komplexen Entwürfen führen. Das bei diesem Verfahren verwendete Detaillierungsmittel ermöglicht den Bau kleiner, feiner Details und scharfer Kanten. Die übliche Schichtdicke für diese Methode beträgt 70-100 Mikrometer und die Mindestdicke 0,25 mm. Die Maßgenauigkeit kann mit dieser Methode ± 0,3 % erreichen. Darüber hinaus bietet es eine gute Wiederholbarkeit und ist eine zuverlässige Option für Teile, die gleichbleibende mechanische Eigenschaften aufweisen müssen.

Trotz der hohen Produktionsgeschwindigkeit kann die Verschachtelung von Teilen in einer einzigen Charge die durchschnittliche Zykluszeit pro Einheit weiter reduzieren. Mit der Serienfertigung kann MFJ auch die Preise pro Einheit niedrig halten.

MFJ benötigt keine Unterstützungsstrukturen. Größere Teile und Teile mit dünnen Merkmalen sind jedoch anfällig für Verformungen. Es wird empfohlen, die Teile waagerecht zu platzieren, um Verformungen zu vermeiden und die Maßhaltigkeit zu erhöhen.

Faktoren, die die Maßgenauigkeit beeinflussen

Was der 3D-Druck - bei allen Verfahren - leisten kann, hängt von bestimmten Faktoren wie Druckerqualität, Teiledesign, Material und Druckparameter ab.

Die Qualität des Druckers spielt eine Rolle für das Ergebnis des 3D-Teils. Auch wenn FDM für das kostengünstige Prototyping bevorzugt wird, produziert ein hochwertiger FDM-Drucker präzisere Teile als eine preisgünstige Stereolithografiemaschine (SLA).

Es kann eine Herausforderung sein, 3D-Teile zu bauen, die größer sind als das Bauvolumen des Druckers. Extrem kleine Toleranzen von weniger als 0,01 mm sind unpraktisch. Bei Teilen mit dünnen Merkmalen besteht die Gefahr, dass sie beim Entfernen der Halterung brechen.

Die richtige Auswahl der Materialien ist eine selbstverständliche Voraussetzung. PLA gilt weithin als das am einfachsten zu bedruckende Material, während PETG etwas schwieriger und ABS sehr viel schwieriger ist. PLA eignet sich hervorragend für kleine Details, PETG ist am einfachsten zu schleifen und ABS ist die beste Wahl für Teile, die eine hohe Biegefestigkeit erfordern.

Nicht zuletzt wirken sich auch die Druckparameter auf die Genauigkeit der Teile aus. Unter einem erfahrenen Bediener ist es wahrscheinlicher, dass die richtige Kalibrierung und Manipulation der 3D-Druckereinstellungen erreicht wird. Es gilt, eine optimale Düsentemperatur zu gewährleisten, die Temperatur der Bauplatte zu kontrollieren und eine Bauplatte und einen Klebstoff zu verwenden, die das gewünschte Ergebnis des Drucks ergänzen.

3D-Druck vom Spezialisten

GAGAT ist auf den industriellen 3D-Druck spezialisiert und hat Kunden in verschiedenen Branchen, darunter Öl und Gas, Automobil, KI, Medizintechnik, Robotik und Automatisierung. Wir bieten On-Demand-Druck auf der Grundlage der von Ihnen bereitgestellten Daten. Laden Sie Ihr 3D-Modell hoch, wählen Sie die Materialien für die 3D-Drucktechnologie (bis zu 20 verfügbar) und die Einstellungen. Unsere Standardvorlaufzeit beträgt 2-5 Tage.

Unsere hauseigenen Experten und die hochmodernen Raise3D- und Stratasys-Drucker liefern qualitativ hochwertige Teile und eine gleichbleibende Erfahrung.